Baubericht FW 190 von Dirk Müller - Teil 7 - Fahrwerksverkleidung mit Sporn ineinander schiebbar

- FMC Kinzigtal

- 8. Juli 2025

- 9 Min. Lesezeit

Als ich das Fahrwerk im Museum sah, musste ich erst mal genau hinsehen um zu kapieren, wie schiebt sich was ineinander und was ist wo festgemacht.

Am besten sehen wir das an der FW 190 im Museum in Laatzen, die haben nämlich die Fahrwerksteile von innen unterschiedlich lackiert, die hellere Farbe sind die Teile, die fest miteinander verbunden sind.

Das schauen wir uns mal im Bild an.

Bei diesem Bild sehen wir die untere Radverkleidung in hellgrau, dagegen ist der Fahrwerkszylinder, also der Fahrwerksarm, mit seiner geraden brettähnlichen Verkleidung, in beigegrau gehalten, so auch die Knickstrebe.

Gut sehen wir unten die metallisch glänzende Kolbenstange aus dem Zylinder ragen. An ihr ist unten unmittelbar die Radachse mit dem schwarzen Rad befestigt und auch die hellgraue Radverkleidung ist fest eine Einheit mit der Radachse. Rechts neben dem beigegrauen Zylinder sehen wir noch den hellgrauen dreieckigen Sporn rausgucken. Kaum zu glauben, dass diese hellgrauen Teile mit dem schwarzen Rad eine Einheit bilden und sich hoch und runter schieben, wenn die Kolbenstange mit dem Rad einfedert.

Der beigegraue Fahrwerkszylinder hat eine lange gerade Verkleidung ähnlich wie ein Brett, das fest mit dem Zylinder verbunden ist und starr sitzt.

Im nächsten Bild betrachten wir dieses Verkleidungs-Ensemble einmal von der anderen Seite. Also die Seite, die sichtbar ist, wenn, das Fahrwerk eingefahren ist und somit die Außenhaut der Tragfläche bildet.

Hier ist deutlich der Sporn und die untere Radverkleidung zu sehen. Wenn man genau hinschaut, haben diese Teile einen etwas bläulicheren Farbton als die gerade Fahrwerkszylinderverkleidung mit den aufgedruckten Zahlen, diese ist etwas heller.

Und da haben wir wieder unseren Zusammenhang, auch sehr gut farblich passend. Der Sporn ist mit der Radverkleidung und dem Rad eine feste Einheit.

Am Punkt A (siehe Bild 2 und 3) schiebt sich beim Einfedern die Radverkleidung vorbei, also über die gerade Fahrwerkszylinderverkleidung mit den Zahlen.

Die unterschiedlichen Farben auf der Innenseite sind vom Museum entweder Absicht gewesen oder zufällig (siehe Bild 1). Aber es erklärt sehr schön den Zusammenhang der Verkleidung. Anders als im Museum waren die Farben der Radverkleidung innen, in den Anfängen des Krieges, in RLM 02 olivgrau gehalten, manchmal auch schwarz oder zum Schluss teils metallisch blank, um Farbe und Arbeitsaufwand zu sparen. Ich habe mich bei meiner Darstellung für olivgrau entschieden, so erkenne ich es auf den Fotos der F8 in Washington.

Der Sporn liegt in einer u-förmigen Führung in der parallelen Fahrwerkszylinderverkleidung, dort kann er sich mit einer am Sporn befestigten Kulisse hin-und herschieben. Befestigt ist er unten nur über eine Verbindung an der Radverkleidung. Auf der anderen Seite der parallelen Fahrwerkszylinderverkleidung ist auch eine U-Schiene, beide dienen auch zur Führung der sich ineinanderschiebenden Rad- und Zylinderverkleidung.

So, das war die Erkenntnis, wie der Mechanissmuss funktioniert, nur, wie soll ich das in eine funktionierende Verkleidung im Maßstab 1:4 umsetzen?

Ich habe mich an dem Original auch beim Konstruieren und Bauen orientiert. Was mich an vielen Stellen zu so kleingliedrigen Teilen brachte, dass die Umsetzung oft schwierig wurde, später noch mehr dazu.

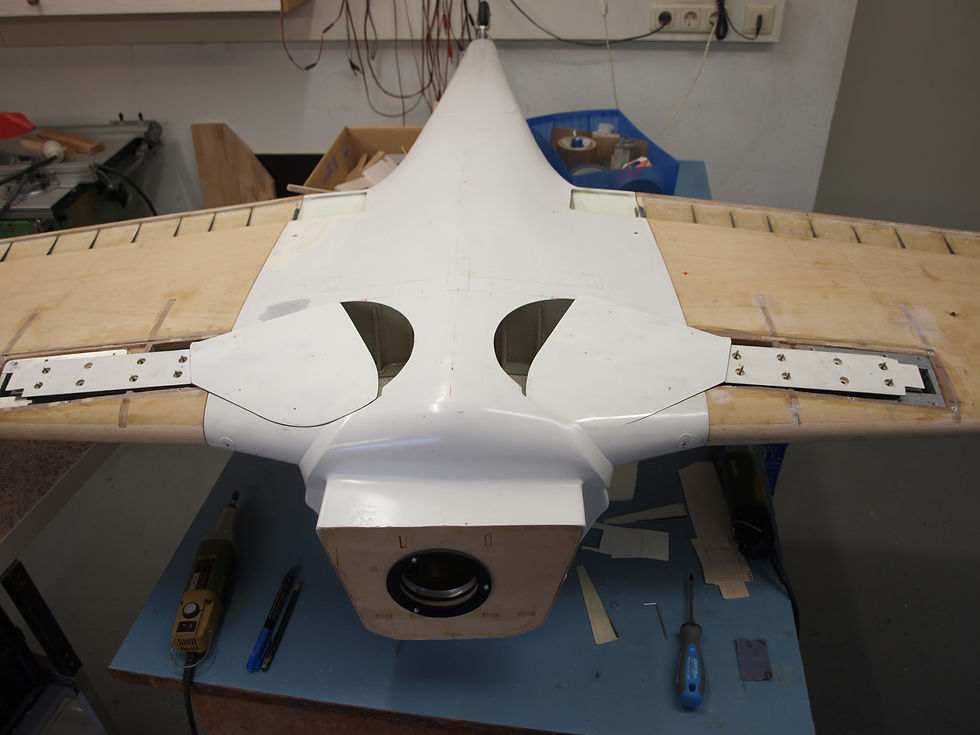

Kommen wir jetzt erst einmal zu den Basisteilen und deren Aufbau. Ich musste also eine Radverkleidung, einen Sporn und die parallele Fahrwerkszylinderverkleidung herstellen. Grundlage war hierzu die abgeformte Flächenkontur im Bereich des Fahrwerkausschnittes, siehe Bild 5, die rote Form. Die war jetzt meine Auflagefläche und Wölbung für die Radverkleidung. Abgeformt wurde das, bevor die Tragfläche für den Fahrwerkseinbau ausgeschnitten wurde.

Die unteren Radverkleidungen habe ich aus Kohlefasermatte von der roten Flächenkontur erstellt. Ich entschied, mich dieses recht glatte Teil etwas dicker und stabiler zu laminieren. Für die Form und Kontur diente mir eine Zeichnung einer FW, die ich entsprechend dem Maßstab vergrößert hatte. Da aber die Radverkleidung aus einem Innen und Außenteil, also zweischalig, bestand, musste ich wieder eine Positivform erstellen.

Bei der parallelen Fahrwerkszylinderverkleidung entschloss ich mich für je eine Handanfertigung, da hier die U-Schiene als Führung eingebaut werden musste.

Doch beim Sporn wusste ich gar nicht so recht, wie ich den darstellen sollte, Auf dem Bild 5 ist die erste Variante in GFK zu sehen. Doch dazu später mehr.

Beim Erstellen der Positivform der inneren Radverkleidung hatte ich es leicht, als Basis nahm ich den ausgesägten Ausschnitt des Rumpfes und klebte darauf die Form der inneren Blechkontur aus Balsaholz auf. Ebenso ging ich bei der Verkleidung des Zylinders vor, hier musste aber die U-Schiene im Bild 6, schwarz, aus Kohlefaser, mit Balsaholz dazwischen eingebettet werden.

Stahl oder Messing-Schienen waren mir zu schwer, so entschied ich mich für Kohlefaser, der Ursprung war ein Vierkantrohr. Das Ganze hat dann wieder von oben eine GFK-Matte bekommen. So ist die U- Führung im Sandwich eingebettet. Dann musste ich noch die versenkten Befestigungslöcher erstellen. Das ist auch ein typisches Merkmal des FW-Fahrwerkes, denn diese Löcher, in denen die Schrauben versteckt sind, wurden mit zackenförmig ausgeschnittenen Stoffstücken bespannt. Da aber die Menschen es sich immer einfach machen, war es im Krieg oft der Fall, dass nach einer Reparatur diese Stoffabdeckung fehlte, wichtig war, dass die Kiste fliegt.

Im nächsten Bild sehen wir den Zylinderarm mit der parallelen Verkleidung und den besagten Schraubenlöchern. Auf dem Bild sind die Schrauben noch nicht abgeschnitten.

Da meine Mechanik des Fahrwerkes größer war als die parallele Radzylinderverkleidung, musste ich später noch einen abnehmbaren Rahmen erstellen, der alles abdeckt. Achtet mal darauf, es fehlen in diesem Bild noch die Befestigungsarme am Fuß für die untere Radverkleidung, im Bild 9 wird sie dann gezeigt.

Im nächsten Bild 8 wird dann schon mal das Zusammenspiel der Verkleidungen gezeigt. Da sich ja die untere Radverkleidung beim Einfedern über die parellele Zylinderverkleidung schiebt, ist da natürlich auch ein starker Absatz. Wie auch immer ich das einstellte, um einen bündigen Abschluss zur Tragfläche zu erreichen, es blieb immer irgendwo eine Kante bzw. Unebenheit. Aber im Museum in England, dort hing eine FW A8 an der Decke mit eingezogenem Fahrwerk, war zu sehen, dass das völlig normal war. Echt krass mit welchen verbeulten Kisten sie rumflogen.

Das nächste Bild 9 zeigt am Fuß die angebrachten Arme, an denen die ballige Radverkleidung befestigt und in ihrer Position eingestellt werden kann. Das war später eine Heidenarbeit, bis endlich alles passte. Um die Arme anzubringen, fräste und bohrte ich am Fuß passende Löcher.

Jetzt widmen wir uns wieder der Erstellung der einzelnen Bauteile der Verkleidung.

Auf Bild 10 sehen wir die Aussparung, in die sich beim Einfedern die parallele Zylinderverkleidung schieben kann. Hier auf dem Bild mit den roten Strichen angedeutet.

Das Balsaholz wurde nur mit Porenfüller und Füllergrundierung behandelt, damit es später bereit zum Abformen ist. Zur Verfeinerung wurden vorher noch die Alunietköpfe angebracht und alles dann wieder rot lackiert, was wir im Bild 11 sehen.

Da die Radverkleidung eine Wölbung hat, wurde sie auf einem Brett fixiert und mit einem Aluwinkel als Umrandung versehen. Die Ecken schön mit Knet abdichten, dann noch wachsen, Trennmittel drauf und dann mit Formenharz und Glasfasermatte abgeformt.

Laminierte Abformung der Radverkleidung

Und so sehen sie dann ausgeformt und herumgedreht aus, die Negativ-Formstücke. Das Gegenstück der zweischaligen Radverkleidung habe ich ja schon aus Kohlefaser hergestellt. Im Original war das genauso, zwei Blechteile, eins davon geformt, wurden zusammengenietet.

Weiter ging es mit dem Laminieren des inneren Blechdeckels der Radverkleidung. Hier konnte ich sparsam mit der Wanddicke, also den Gewebematten sein, denn das aus Kohlefaser glatte Außenteil war dick und stabil genug.

Aber einen neuralgischen Punkt gab es noch in den Griff zu bekommen.

Denn an den zwei Armen am Fußende des Fahrwerkes wird ja die Radverkleidung mit zwei Schrauben befestigt. Und hier kommt die ganze Kraft darauf, wenn die Radverkleidung mal Bodenkontakt hat. Zur Verstärkung habe ich mir ein kleines Alu-Teil gedreht, natürlich mit gewichtsersparenden Bohrungen. Ebenso kam noch Wabenstruktur in den Hohlraum.

Das Ganze wurde dann auf dem rot gewölbten, abgeformten Tragflächenstück zusammengeharzt.

Zuerst legte ich das glatte Kohlefaserstück drauf, dann mit Harz dazwischen die Innenseite der Radverkleidung und zum Pressen dann oben drauf die Negativform der Innenseite. Alles gut zusammengepresst wurde die Sache sehr stabil und trotzdem leicht.

Weiter geht es mit dem auch nicht ganz einfachen Stück, der parallelen Fahrwerkszylinderverkleidung.

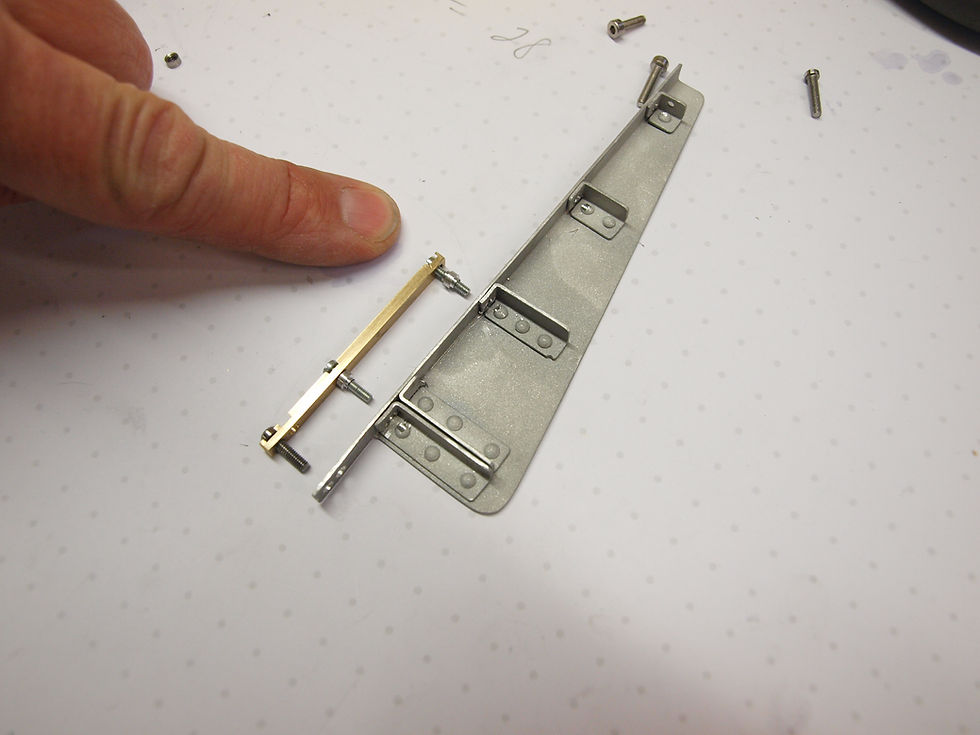

Auf dem Bild 17 unten sehen wir schon die von Hand erstellte Verkleidung. Sie besteht auch aus einem Sandwich-Teil. Unten aus Glasfasermatten ein stabiles abgeformtes Stück, von dem roten abgeformten Tragflächenstück, damit sie die richtige Wölbung hat. Auch wenn die Wölbung an dieser Stelle nur gering war. Dann wurden parallel der langen Außenseite die u-förmigen Führungen aufgeklebt. Dazwischen kam Balsaholz und drüber wieder eine Glasfasermatte. Aud dem Bild liegt das bereits grundierte Verkleidungsteil. Zu dem Sporn kommen wir jetzt im Anschluss.

Ja der Sporn, klein aber oho und mir hat er Kopfzerbrechen gemacht. Am Anfang hatte ich auch ein Glasfaserteil erstellt, mir war klar, dass das nicht schön aussieht und auch nicht einfach darzustellen war mit den Winkeln drauf. Denn den Sporn sieht man von beiden Seiten. Als Metaller kam mir dann nur noch eine Lösung in den Sinn. Das Ding muss aus Alu genietet werden, wie bei der echten FW. Die passenden Nieten hatte ich ja.

Dazu gibt’s nicht viel zu sagen, außer, es war klein und kniffelig.

Aber auch hier im Zusammenspiel der sich in einander schiebenden Verkleidungen, galt es, ein kleines aber wichtiges Detail herzustellen. Die Schiebe- und Gleitstücke, die in der u-förmigen Nut der parallelen Verkleidung die Führung behalten.

Wie kleine Zahnimplantate habe ich sie aus Alu gefertigt. Sie wurden dann in die Radverkleidung eingeharzt und noch mit einer Schraube gesichert. Der Sporn wird dabei an einer Messingführungsschiene befestigt und gehalten. Die kleinen Teile (siehe Bild 19 roter Pfeil) hatten es in sich, sehen aber nicht nur so wie die echten der FW aus, sondern funktionieren auch genauso.

Hier mal eine Gegenüberstellung von Museum zu Modell.

Dann noch mal die Ansicht von der Außenseite. Am Sporn erkennt man beim genaueren Hinsehen die Nieten, ausgeführt als Flachniete. Auf der Innenseite sind Halbrund-Köpfe. Sehr schön deutlich auch bei der Parallel-Verkleidung des Zylinders, die versenkten Schraubenlöcher, die später noch mit Bespannungsflicken verschlossen werden. Alle drei Teile sind hier funktionsfähig vereint.

Im nächsten Bild sehen wir das fertige Fahrwerk in der Fläche eingeklappt. Deutlich sieht man, wie die große Fahrwerksmechanik von dem danebenliegenden Verschlussdeckel abgedeckt werden muss. Einen Bespannungsflicken (weiß) habe ich bereits aufgeklebt. Er wurde mit einer Zackenschere ausgeschnitten. Da die Zackenschere viel zu große Zacken macht, musste ein zweites Mal drüber geschnitten werden, damit der Zacken noch einmal halbiert wird, das Ganze dann 16 Mal. Das war dann mal eine Heimarbeit, die ich beim Fernsehgucken durchgezogen habe.

Zum Abschluss noch ein paar Einzelheiten mit Bildern der Detailarbeit am Fahrwerk.

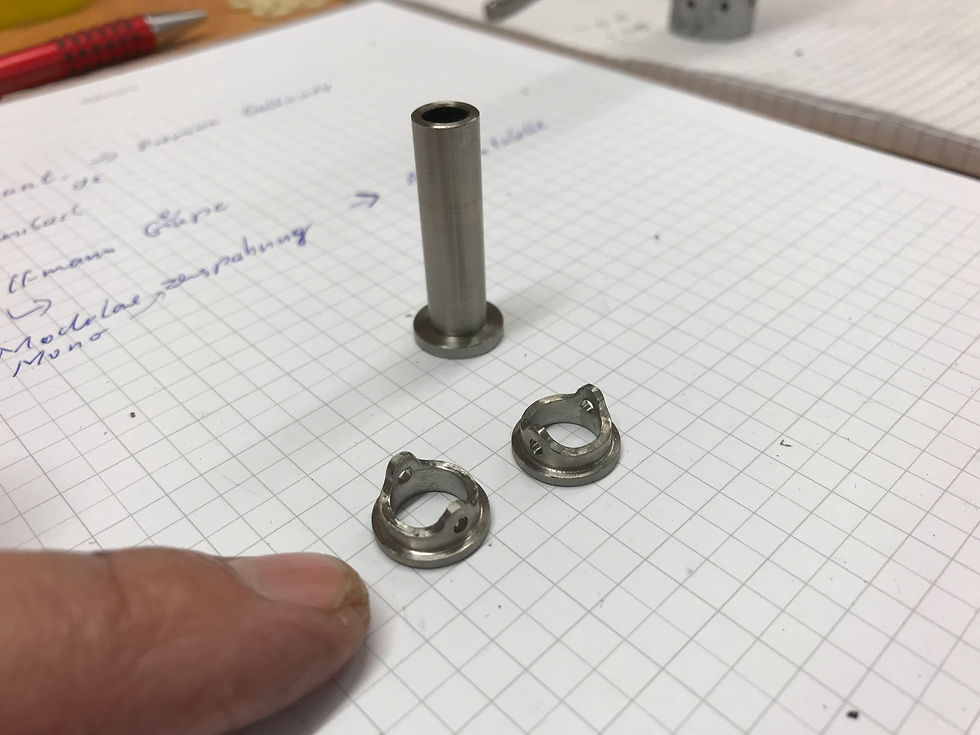

Die Radachse ist bei der FW als Hohlwelle ausgebildet, das gefiel mir besonders und spornte mich an, es auch umzusetzen. Zunächst das Bild von der Museumsmaschine.

Sehr schwierig war die Radsicherung umzusetzen, ist mir aber dann doch gelungen und sichert auch bei mir am Modell das Rad wie beim Original.

Dann noch ein Bild mit dem Modellrad und der Hohlwelle mit M 2 Sicherungsschraube. Am Felgenrand unten kann man noch den Luftnippel erkennen den ich auch hergestellt habe.

Entlang des Fahrwerkes gibt’s noch die Bremsleitung. Dazu muss ich erklären, dass die FW im Original an den Seitenruderfußpedalen zwei Bremszylinder hatte, die unabhängig voneinander über die Bremsleitung auf das jeweilige Fahrwerkrad wirkten. Darüber wurde die Maschine gelenkt, dass Spornrad war frei beweglich wie eine Einkaufswagenrolle. Es gab lediglich noch eine Funktion, die das Spornrad beim Durchziehen des Höhenruders in gerader Stellung blockierte. Dazu wurde ein Arretierungsstift über eine Mechanik in die Spornradwelle eingeschoben. Sobald das Höhenruder wieder leicht in Richtung Mitte ging, also neutral, war die Welle des Sporns wieder frei.

Diese Bremsleitung habe ich auch realisiert und die dazu benötigten Schellen gabs natürlich so klein nicht. Nach langen Recherchen, ob es eine passende Schelle gibt, die natürlich auch so aussah wie das Original, gab ich auf.

Also wieder selber herstellen. Die erste Schelle war zu groß geworden, siehe Bild 26, wenn man den Maßstab ernst nimmt. Also eine neue, noch kleinere hergestellt. Die war dann das Maßvorbild für die weiteren Schellen, die ich alle von Hand gesägt, gefeilt und gebogen habe. Das ist dann manchmal so ein Punkt, wo man sich an den Kopf greift und denkt, was machst du da eigentlich? An dieser Stelle darf man nicht nachdenken, sondern als Modellbauer einfach weitermachen.

Was man auf den Bildern nicht sieht, ist die immer wieder notwendige Einstellarbeit und gegebenenfalls die ständigen Nachstellarbeiten bis das Ganze im Zusammenspiel das erste Mal funktioniert.

Beim nächsten Block geht’s um mehrere einzelne Projekte, wie Waffenhaube und feststehende Frontscheibe mit Dreiecks-Seitenscheibe.

Kommentare