Baubericht FW 190 von Dirk Müller - Teil 9 - Elektrisch angetriebene Kabinenhaube und funktionsfähige Piloten-Einstiegsleiter

- FMC Kinzigtal

- 26. Sept. 2025

- 6 Min. Lesezeit

In diesem Baubericht geht es im Wesentlichen um die elektrisch angetriebene Kabinenhaube. Doch dazu gehört eine besondere Gepäckraumabdeckung und eine angetriebene Einstiegsleiter. Wobei letzteres eigentlich eher ein Abfallprodukt einer verrückten Idee geworden ist.

Dank dem Luftfahrtmuseum Laatzen-Hannover, konnte ich ausführlich Maße nehmen, Fotos machen und alles dokumentieren. Das war der Grundstein für den Nachbau, insbesondere in diesem Blog, der Kabinenhaube meiner FW 190 F8, im Maßstab 1:4.

Um an den Antrieb der Kabinenhaube zu gelangen (ebenso Servos für Höhe und Seite) musste ein Zugang über die Gepäckraumabdeckung geschaffen werden.

Da soll eine Abdeckung rein, die authentisch aussieht, herauszuschrauben geht und dabei so leicht wie möglich ist.

Das Eckstück unmittelbar hinter dem Sitz sollte stabil werden. Damit es trotzdem leicht wird, habe ich das Blech auf der Fräsmaschine dünn gefräst bzw. ausgefräst bis auf 0,2 mm Dicke.

Im Bild unten ist wieder die Kartonschablone als Entwurf zu sehen und darunter das bereits sandgestrahlte Blech. mit seinen Ausfräsungen.

Bei dem hinteren Blech mit dem eigentlichen Deckel, habe ich den Deckel tatsächlich ausgefräst und einen Absatz gefräst. Dadurch wird es besonders dünn = leicht und wirkt authentisch, wenn man dann den Deckel hineinlegt.

Und so sieht das dann schon mal halbfertig aus, wenn man es reinhält.

Im nachfolgenden Bild ist die Abdeckung fertig. Sie steckt sich hinten in einen Spalt rein und wird vorne mit zwei Schrauben befestigt. Die an den Seiten vor der Abdeckung runterlaufenden T-Träger, mit der Lochreihe sind übrigens dem Original entsprechend die Befestigungsleisten des Pilotensitzes. In jedem Loch konnte der Sitz, hoch oder runter, eine Raste weiter eingestellt werden. So ist es auch bei mir geworden, mein Sitz hängt dort drin.

Die Sitzhalterung: Hier habe ich extra, damit es wieder ganz dünn und leicht wird, ein Alu -Stück gefräst. Manchmal ist es leichter, die original Konstruktion zu übernehmen (vorausgesetzt, man kann sie fertigen), als was Neues zu erfinden. Ich gebe zu, nachher sieht man sie kaum noch, egal, Hauptsache original.

Vor dem Pilotensitz auf dem Fußboden, wo der Pilot seine Fersen absetzt, hatte die FW ein besonderes Fuß-Blech. Das habe ich aus 0,17 Lithoblech hergestellt. Das ist so dünn, dass man beim Anfassen aufpassen muss. Es ist mit Vertiefungen für die Fersen und in den Ecken mit Sicken zur Steifigkeit ausgestattet. Dazu habe ich, nachdem es fertig zugeschnitten war, in einem Holzstück die Kontur eingearbeitet und wiederum mit einem Holz von Hand das Lithoblech eingedrückt. Im nächsten Bild (9) zu sehen: Oben das Schnittmuster aus Papier, links das Lithoblech geschnitten und gebogen und rechts dann noch mit den Vertiefungen und Sicken.

Ok, ihr habt‘s bemerkt, dass da zwei Fußbleche auf dem Bild aus Lithoblech zu sehen sind. Ja, nicht alles klappt auf Anhieb, das rechte Blech, was schon fertig aussieht, habe ich als Ausschuss erklärt und ein zweites angefertigt.

Blech drücken ist nicht so schwer, auf dem nächsten Bild ist da ein Beispiel zu sehen, versucht es einfach einmal. Die als Vertiefungen eingearbeitet bogenförmige Sicke, wurde dann mit einem anderen Rundholz von Hand ins Lithoblech reingedrückt.

Übrigens, einen großen Vorteil haben die Arbeiten mit dem Alu, es sind nachher authentische Verwitterungsspuren, also Abplatzer oder Kratzer nach dem Lackieren leicht zu erstellen.

Kabinenhaube elektrisch angetrieben

Nach langer Überlegung und Recherche im Netz zu elektrisch angetriebenen Kabinenhauben, hatte ich mich dann doch für eine eigene Konstruktion entschieden. Der Knackpunkt war, beim Original (bei allen FW 190) war es so, dass durch den nach hinten enger werdenden Rumpf die Kabinenhaube sich immer mehr zusammen quetschen muss, je weiter sie zurückfährt. Diesen Umstand wollte ich originalgetreu umsetzen.

Da ich aus Stabilitätsgründen Kohlefaser-Rundstäbe verwendete, hatten diese aber nicht genug Elastizität um die Biegung mitzumachen. Also musste eine Scharnierfunktion in meinem Rahmen integriert werden.

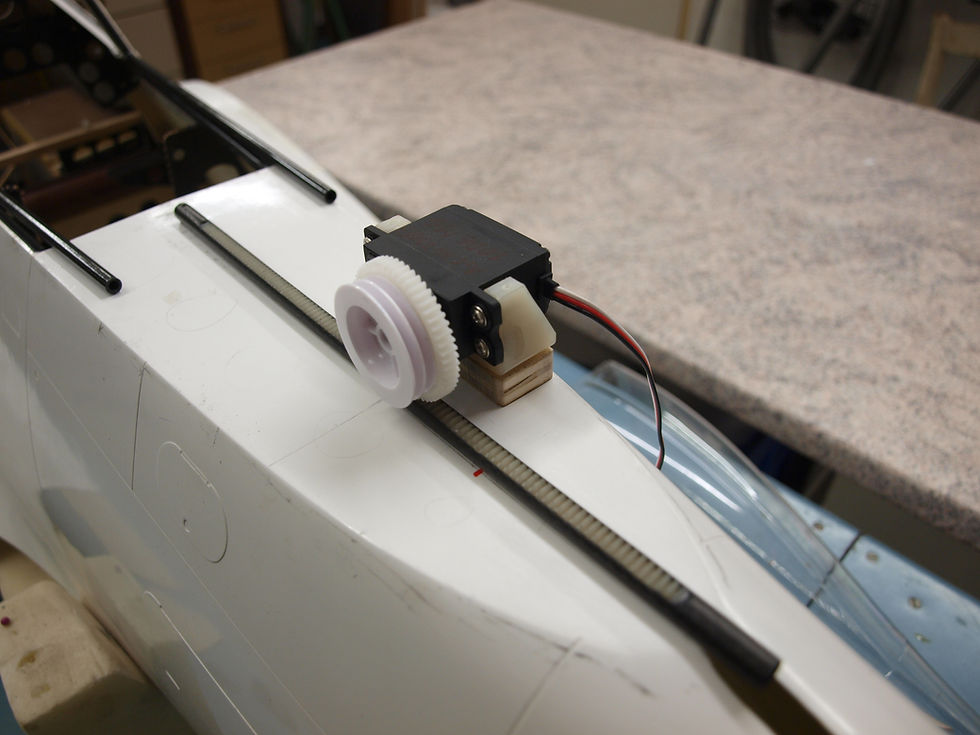

Die Haube wurde auch im Original an drei Punkten geführt, vorne links und rechts und im Rücken hinter der Gepäckraumabdeckung in der Mitte. Auf dem letzten Bild (12) war in der Mitte schon die Hauptführung zu sehen, ich habe sie mal oben draufgelegt. Sie wird bei mir im Rumpf von innen nach oben an den Rumpf eingeklebt. Sie hat einen Ausschnitt, in dem dann ein Servo mit einem Zahnrad eingreift. Der gesamten Länge nach, wurde an der Stelle der Rumpf aufgeschlitzt. An der Kabinenhaube wird dann eine Rundstange mit eingelassener Zahnstange befestigt. Diese Zahn-Rundstange schiebt sich innen in die oben benannte Haupt-Führung. Bei mir ist sie rund, im Original ist die Führung rechteckig.

Jetzt zeige ich einmal ein paar Bilder, so kann man den Text oben besser verstehen.

Beide Teile liegen gerade auf dem Kopf. Die Stange wird an die Haube geklebt und der Servo setzt sich von Innen in den Eingriff der Hauben-Führungsstange.

Im nächsten Bild sieht man die Scharnierstelle, die ich dem Rahmen gegeben habe.

Im nächsten Bild sehen wir die schwarzen Kohlefaserstäbe, die der Länge nach geschlitzt sind, siehe roter Pfeil. Die Stäbe sind die Führung der Haube im Rumpf.

Das Besondere: Diese Führung (grüner Pfeil), ging bei der FW bis weit ins Cockpit hinein und sogar darüber hinaus. Denn auch dort drinnen läuft die Stange, die über die Handkurbel die Öffnung der Haube betätigt.

Innen sieht man schon aus Messing den Gleitschuh mit einem Gewinde bzw. schon mit der Schraube für die Befestigung des Haubenrahmens.

Der Antrieb für die Haube ist ein Seilwinden-Servo von einem Segelboot. Wie schon erwähnt, ist in der von unten eingeklebten Führung ein ausgeschnittener Teil, wo das Zahnrad drin läuft. Die Zahnstange ist an dem Haubenrahmen befestigt und wird zur Montage von hinten eingeschoben, bis sie in das Zahnrad eingreift.

Eins der schwierigsten Unterfangen war, die Antriebseinheit von unten in den Rumpf zu kleben bzw. anzupassen und einzustellen. Denn da konnte man zwar hingreifen, aber nicht hinsehen, ging alles nur mit Spiegel. Das war eine nervenaufreibende Sache, bis alles gesessen hat.

Hier schon mal ein Video, wie der Antrieb funktioniert, mit noch nicht ganz fertigem Haubenrahmen.

Als ich den Segelwinden-Servo bekommen habe, war da natürlich eine Windentrommel drauf. Ich habe das dann auf ein Zahnrad umgebaut. Doch die Trommel brachte mich auf eine Idee. Warum nicht die Trommel nutzen, um noch die Einstiegsleiter aus- und einfahren zu lassen. Ok, im Original wurde das per Knopfdruck außen an der Rumpfwand ausgelöst. Die Leiter fiel dann durch die Schwerkraft aus dem Rumpf. Zum Einfahren musste man sie nach oben schieben, bis sie wieder im Verriegelungsknopf einrastete. Ich möchte nicht wissen, wie viele FW’s mit ausgefahrener Leiter umher flogen, weil es schnell gehen musste und der Flugzeugwart nicht zur Stelle war. Denn der Pilot kam mit der Hand nicht mehr dran.

Im Bild (20) oben seht ihr den Segelwinden-Servo mit seinem Servobrett und am Rumpf oben das Führungsrohr. Da wo am Zahnrad der Lichtschein einfällt, ist die Führung für das Zahnrad ausgeschnitten. War nicht ganz einfach, den Abstand zwischen Zahnrad und Zahnstange einzustellen. Letztendlich musste ich noch ein ganz dünnes Sperrholzbrett am Servo unterlegen. Die Unterlegdicke stellt den Spalt ein.

Rechts oben entlang der Schnur seht ihr eine Umlenkstation für die Schnur. Da aber die notwendigen Umdrehungen der Servo-Trommel zu viel Weg für die Leiter waren, habe ich einen Gummi eingebaut, der bei eingezogener Leiter sich noch etwas dehnen muss, weil die Trommel sich noch weiterdreht. Klappt prima und hält die Schnur ständig auf Spannung, so dass sie nicht aus der Führung springt.

Die Leiter hat einen schrägen Tritt unten dran, damit der Pilot gerade drauftreten kann, denn die Leiter kommt im rechten Winkel zur Rumpfachse raus, also etwas schief, wenn die Maschine steht und der Rumpf schräg nach hinten abfällt.

Zum Schluss noch ein kurzes Video, in dem man sieht, wie sich der Gummi noch weiter dehnen muss, auch wenn die Leiter schon eingezogen ist.

Mit dem letzten Bild nehme ich schon mal was vom nächsten Blog vorweg. Das Bild zeigt die bereits aufgebrachte Klarsicht-Haube, den Rückenpanzer und die Blechverkleidung.

Leider konnte ich in diesem Block nicht alles von der elektrisch betätigten Haube zeigen, der Blog wäre zu lange geworden.

Deswegen bleibt neugierig, im nächsten Blog geht’s um weitere Cockpit-Details wie, Rückenpanzerung, funktionsfähige sich drehende Handkurbel. Und ein Video ist auch wieder dabei.

Kommentare